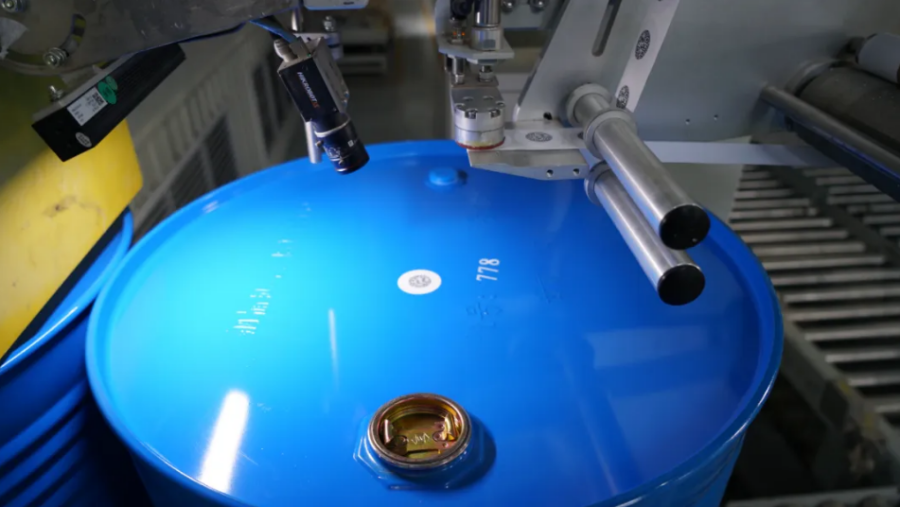

走进聚银公司TDI生产线灌装车间,一个个崭新的蓝色钢桶在运行轨道上,有条不紊地完成启盖、充氮、灌装、封盖、码放……取代了之前忙碌的人工包装与搬运,车间内数据可视化平台上,精准地显示着实时的产品产量和装桶数量,这是该公司以数智赋能,加快生产线自动化改造,培育发展新质生产力的一项创新成果。

自上世纪90年代TDI生产线建成投产后,最初都采用人工灌装,不仅工作强度大,而且效率不高。2009年,随着10万吨TDI生产线成功投产,产品包装线也完成了国产化改造,实现了半自动的灌装作业,大幅降低了人工劳动强度,改善了工作环境,但在封盖、上下桶等环节仍需岗位员工“全副武装”地手动操作。

原包装线需要人工灌装、搬运

新包装线实现全自动灌装与轨道运行

今年11月底,TDI产品包装机自动化改造项目顺利完成,经过调试优化后,首条全自动包装机正式投入生产,可自动完成TDI产品出入库400吨,12月累计生产包装TDI产品2400余吨。

“从最初的人工灌装到后来的半自动包装,再到如今全自动包装,全新的包装机实现了‘三步走’,达到行业先进水平,彻底地释放了员工的双手,而且能同时满足三类产品同时灌装,从前需要每天两个班员工接替完成的工作,现在一个工作日就可以完成,极大地提高了生产效率,减少作业人员9人。”TDI厂厂长张伟介绍说。

今年9月检修期间,聚银公司TDI产品包装机自动化改造开展实施,作为聚银公司年度重点改造项目,该公司主要领导参与,组织专业技术团队,成立“党员突击队”,集公司人力物力,合力开展项目创新攻关。

“起初,我们想可以从厂家采购一套成熟的灌装装置,然而要适配企业T-80、T-65、T-100三类产品随时切换包装,过程却一波三折。”参与该项目改造的技术人员李强介绍说。

为了啃下这块“硬骨头”,项目团队成员天天泡在车间,研究记录运行数据,分析制定适合企业的最佳方案。机组调试期间,该单位领导、技术人员及操作人员与厂家技术顾问共同作战、克服困难,在规定时间内完成了所有调试工作,达到了设计指标。

如今,明亮的包装机工房内,绿色的塑胶垫与银色的轨道让整个工房焕然一新;工房外,一批批印有“聚银牌”TDI产品正“整装待发”,准备运往全国各个销售点。

扫一扫在手机打开当前页